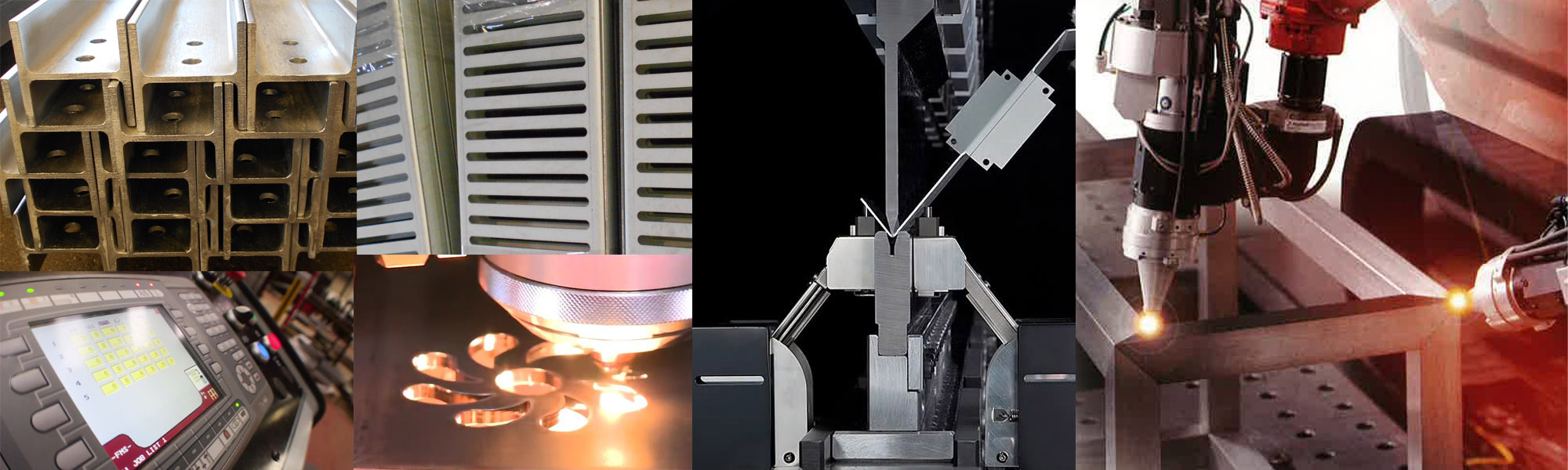

工場は生産管理デジタルシステムによって業務管理されています。CAD/CAM、各製造工程、品管、搬送、納品までのそれぞれの役割を体系化させた生産販売管理体制をとっています。

「生産管理システム」と工場の「各種加工機器」と人が持つ「製造技術」の三要素で生産部門は成り立っています。生産管理システムが良好に機能することで製品の品質が保たれ、納期が厳守できると考えます。

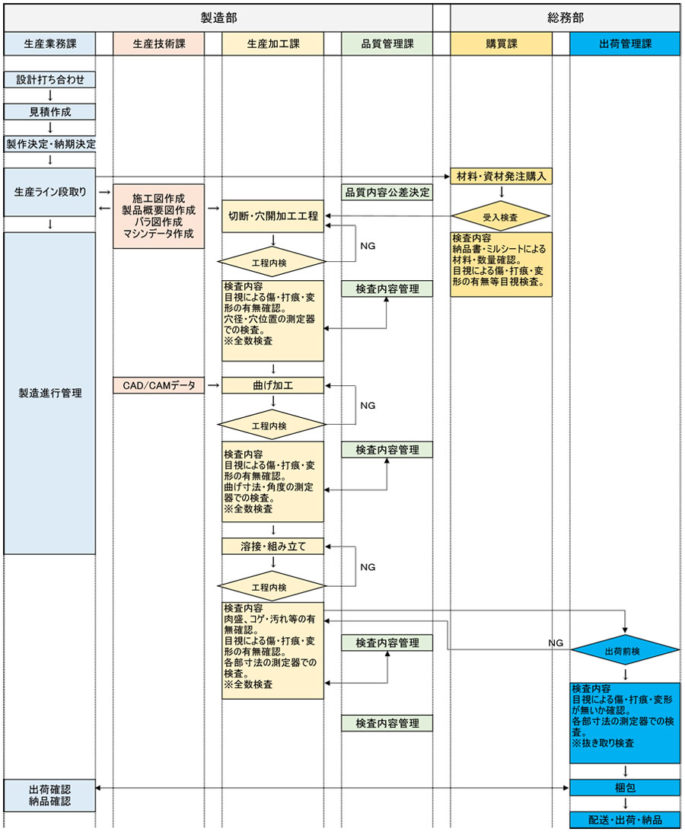

生産管理概要フロー

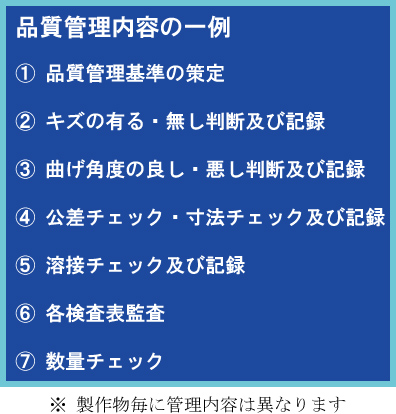

品質管理

生産管理部門では各種加工機械を使っての製作作業や溶接などで製品を造り上げていきます。各製造工程において、工程内作業が基準を満たした内容であったか否かを判定しています。基本的には全数検査ですが、数百~数千単位の大量製作物の場合は一定ロット中からの抜き取り検査という形式で検品を行います。

どの部署が、どのような検査を行うのかを工場長と工場リーダー、製造部長とが案件ごとに毎日ミーティングを行っています。その中で品質について話し合われていますが、製品の品質は「安全」と同様に大切な事柄です。

【基本的な品質検査】

・材料の受入検査

・製造時の中間検査

・外注品・購入品の納品検査

・完成品の最終確認検査

三次元測定機: KEYENCE/WM-3000

三次元測定機: KEYENCE/WM-3000

【作成及び保管図書】

・製造工程のフローチャート

・使用施設及び使用設備

・製造及び品質管理に関わる部門の機構

・各工程品質管理基準

出荷管理

製作物は、間違いの無い製品を、安全に、滞りなくお届けすることがモノづくりの一貫として重要です。出荷につきましては、次のような段取りで出荷の管理を行っています。

1)出荷前検査

梱包前に、キズや変形が無いかを目視確認し、ランダム抜き取りした製品の各部位寸法を計測検査します。この時点でNGになった製品は前工程に戻して手直し又は作り直しを行います。合格品は梱包工程に送られます。

2)梱包

製品によって簡易包装の場合もあり、荷締機や鉄バンドで締めて荷造りする場合もあります。中には製品を運ぶための金属ラックをパイプ等で製作し、金属ラックに製品を固定した上で納品先へ運ぶことも多々あります。エアーパッキング梱包やダンボール梱包の製品もあります。

3)出荷・発送

宅配、パレット便、2t、4t、10t、トレーラーなど、製品仕様により配送方法を決定します。フォークリフトで荷受される場合が殆どですが、トラックの荷台からレッカーで直接荷揚げされる場合もあります。受入先の状況や環境により、搬送車両が決定されます。

4)納品

いつ、何トントラックで、どこに配送し、どなたが荷受されるのか、搬入当日の荷受者の連絡先など、ひとつひとつの製品について詳細に出荷情報を管理しています。生産管理システムが力を発揮するのは設計時や製造時だけでなく、搬送時にもこの仕組みの力は生かされています。

品質方針

場内に「品質三箇条」を掲げて、製作物の品質向上を常に意識しています。